Hoe herdefiniëert de nieuwste automatische zaagmachinetechnologie precisiezagen?

Kernmechanismen van moderne automatische zaagmachines

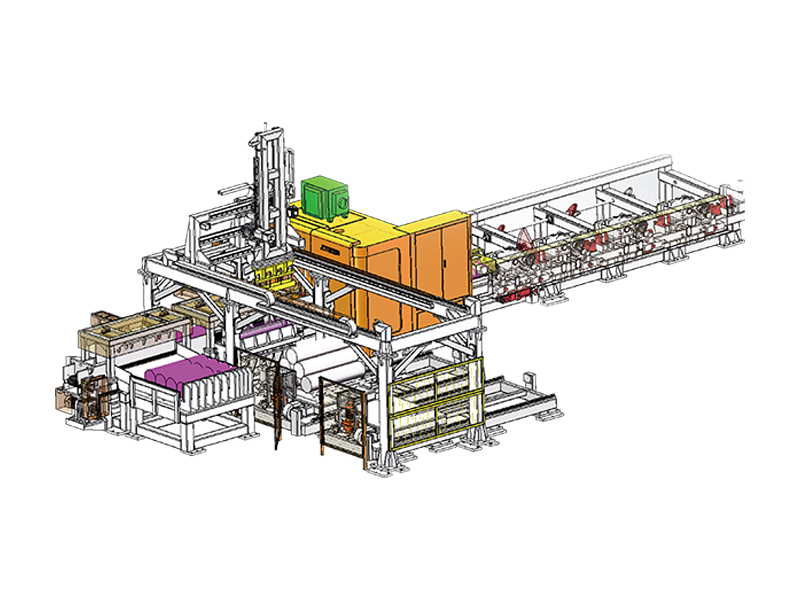

De moderne automatische zaagmachine is een hoeksteen van de industriële productie van grote volumes, ontworpen om nauwkeurige sneden uit te voeren met minimale menselijke tussenkomst. In tegenstelling tot handmatige of halfautomatische varianten maken deze machines gebruik van geavanceerde PLC-systemen (Programmable Logic Controller) om de gehele snijcyclus te beheren. Dit omvat materiaaltoevoer, vastklemmen, aanpassing van de bladsnelheid en de uiteindelijke afvoer van het gesneden stuk. Door hydraulische of pneumatische systemen te integreren voor een consistente klemdruk, zorgen deze machines ervoor dat materiaaltrillingen vrijwel worden geëlimineerd, wat de levensduur van het blad aanzienlijk verlengt en de oppervlakteafwerking van de snede verbetert.

De precisie wordt verder verbeterd door het gebruik van servomotoraangedreven voersystemen. Deze systemen maken materiaalpositionering op hoge snelheid mogelijk met toleranties die vaak in microns worden gemeten. Voor sectoren als de lucht- en ruimtevaart- en automobielindustrie is dit niveau van herhaalbaarheid essentieel voor het handhaven van strikte kwaliteitscontrolenormen gedurende duizenden opeenvolgende cycli. Bovendien zorgt de integratie van sensoren ervoor dat de machine de aanwezigheid van materiaal en bladslijtage in realtime kan detecteren, waardoor kostbare fouten en stilstand worden voorkomen.

Belangrijkste technische specificaties en prestatiestatistieken

Bij het beoordelen van een automatische zaagmachine voor een productielijn bepalen verschillende technische parameters de geschiktheid ervan voor specifieke materialen en doorvoervereisten. De volgende tabel belicht de kritische meetgegevens die engineers en winkelmanagers in de gaten moeten houden om optimale prestaties te garanderen.

| Parameter | Beschrijving | Impact op de productie |

| Oppervlaktesnelheid van het blad | Gemeten in meters per minuut (m/min) | Bepaalt de warmteontwikkeling en snijkwaliteit |

| Voedingssnelheid | De snelheid waarmee het mes materiaal doordringt | Heeft een directe invloed op de cyclustijd en de spaanbelasting |

| Positioneringsnauwkeurigheid | De tolerantie van de materiaaltoevoer | Vermindert materiaalverspilling en secundaire bewerking |

Voordelen van volledige automatisering in de metaalbewerking

Vermindering van de arbeidskosten en menselijke fouten

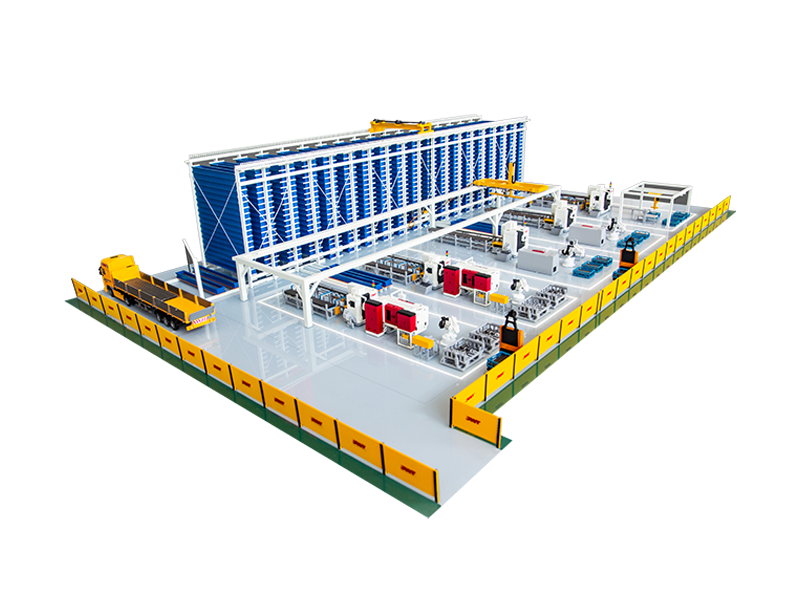

Een van de meest directe voordelen van de toepassing van automatische zaagtechnologie is de drastische vermindering van handarbeid. Vaak kan één enkele operator toezicht houden op meerdere machines, omdat de apparatuur dankzij de "lights-out"-functie autonoom hele bundels ruwe voorraad kan verwerken. Dit verlaagt niet alleen de kosten per onderdeel, maar elimineert ook de variabiliteit die wordt geïntroduceerd door handmatig meten en invoeren, wat vaak de belangrijkste bron van schroot is in traditionele werkplaatsen.

Verbeterde veiligheidsprotocollen

Veiligheid is een cruciale factor in elke industriële omgeving. Automatische zagen zijn doorgaans volledig omsloten met veiligheidsvergrendelingen, waardoor de machinist ver weg blijft van bewegende bladen en hogedrukklemmen. Geavanceerde machines beschikken ook over:

- Noodstoptriggers gekoppeld aan lichtgordijnen en bewegingssensoren.

- Automatische spaantransporteurs om scherp vuil te verwijderen zonder handmatige tussenkomst.

- Koelmiddelnevelsystemen die vloeistoffen in de machinebehuizing bevatten.

Onderhoudsstrategieën voor een lang leven

Om de hoge nauwkeurigheid van een automatische zaagmachine te behouden, is een strikt preventief onderhoudsschema vereist. De complexiteit van de interne elektronica en hydraulische circuits betekent dat het verwaarlozen van kleine problemen tot systeemstoringen kan leiden. Regelmatige inspectie van de geleidingsarmen en hardmetalen inzetstukken is van essentieel belang, omdat zelfs kleine slijtage van deze componenten kan leiden tot 'bladerafwijking', wat resulteert in niet-vierkante sneden.

Ook smeersystemen moeten dagelijks worden gecontroleerd. Veel automatische machines maken gebruik van een "micro-drip"- of "MQL"-systeem (Minimum Hoeveelheid Smering) dat een precieze hoeveelheid olie op de bladtanden aanbrengt. Als deze mondstukken verstopt raken, kan de resulterende wrijving een duur zaagblad met hardmetalen punten binnen enkele seconden kapot maken. Door de PLC-software up-to-date te houden en ervoor te zorgen dat de hydraulische vloeistof vrij is van verontreinigingen, wordt gegarandeerd dat de machine jarenlang op maximale efficiëntie zal werken.