- TECHNISCHE PARAMETERS

- NEEM CONTACT MET ONS OP

Zhejiang Jingweite Machine Tool is een onderneming die industrie en handel integreert en zich richt op het ontwerp en de productie van oplossingen voor de metaalbewerkings- en verwerkende industrie. De kernleden van het managementteam hebben meer dan tientallen jaren ervaring in de branche en beschikken over een rijke theoretische en praktische ervaring. Het heeft ook een team van professionals verzameld en intern gecultiveerd met een rijke ervaring op het gebied van fundamenteel onderzoek, ontwerp en toepassing, procesproductie, industriële automatisering, inspectie en testen op het gebied van snijapparatuur. Het R&D-centrumteam innoveert actief en gaat strategische partnerschappen op lange termijn tot stand met beroemde binnenlandse universiteiten en geavanceerde technische experts uit Japan en Duitsland. Het heeft 21 uitvindingsoctrooien en 72 gebruiksmodeloctrooien verkregen. Het is beoordeeld als een nationale hightech onderneming. Het is de enige eenheid die speciaal is uitgenodigd om deel te nemen aan het formuleren van industriestandaarden en werd bekroond met de Outstanding Contribution Award. Het bedrijf exporteert voornamelijk naar vele landen, en tot zijn coöperatieve klanten behoren veel Fortune 500-bedrijven, en is het een belangrijke leverancier geworden in de smederij-, lager- en andere industrieën.

-

Koud zagen versus schuren: waarom de professionele keuze verschuift naar metaalcirkelzagenDe evolutie van het snijden van metaal: cirkelzagen versus schuurslijpmachines Decennia lang was de meest gebruikte met...

-

Jingweite's ultrasnelle cirkelzaagmachine SK-70 fascineert publiek live op IMTEX FORMING 2026Bangalore, India, 2026 - Tijdens de lopende International Machine Tool & Manufacturing Technology Exhibition (IMTEX ...

-

Waarom aanschuinmachines met dubbele kop essentieel worden bij uiterst nauwkeurige metaalverwerkingDe rol van een afschuinmachine met dubbele kop begrijpen Een afschuinmachine met dubbele kop is ontworpen om beide uite...

-

Levert uw industriële cirkelzaagmachine maximale precisie? 5 sleutels tot optimalisatieKerncomponenten en mechanisch ontwerp De moderne industriële cirkelzaagmachine is een wonder van heavy-duty techniek, o...

-

Hoe herdefiniëert de nieuwste automatische zaagmachinetechnologie precisiezagen?Kernmechanismen van moderne automatische zaagmachines De moderne automatische zaagmachine is een hoeksteen van d...

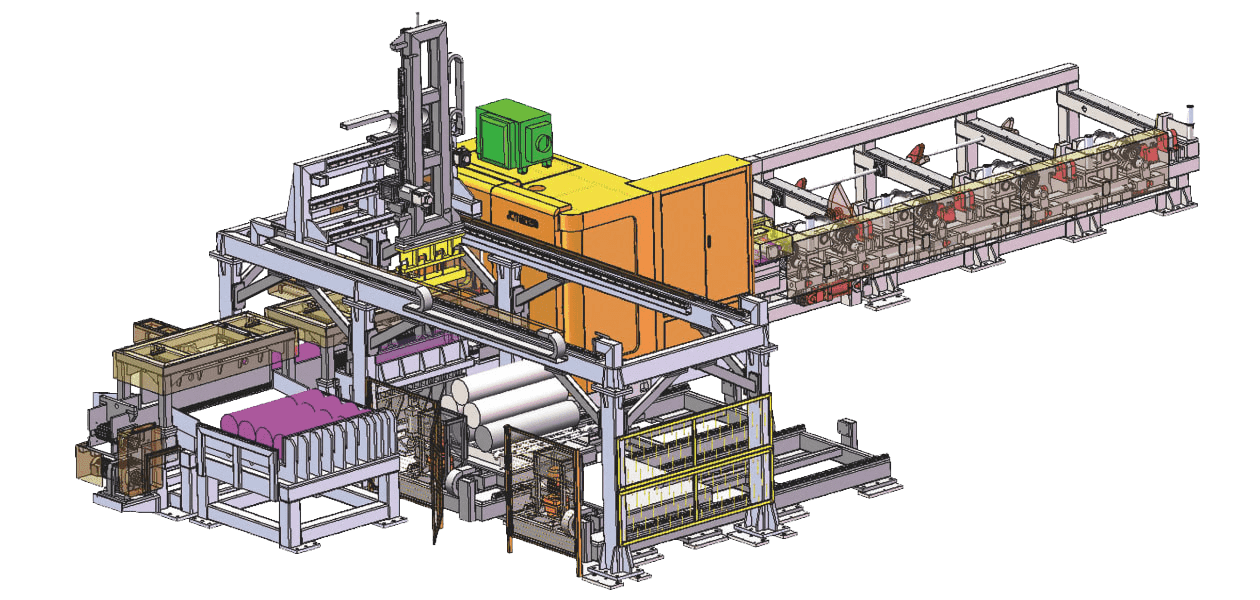

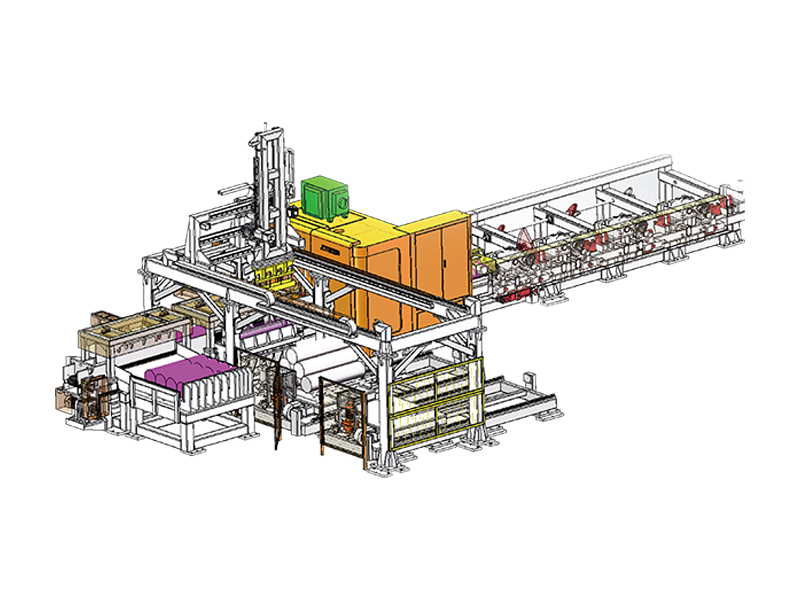

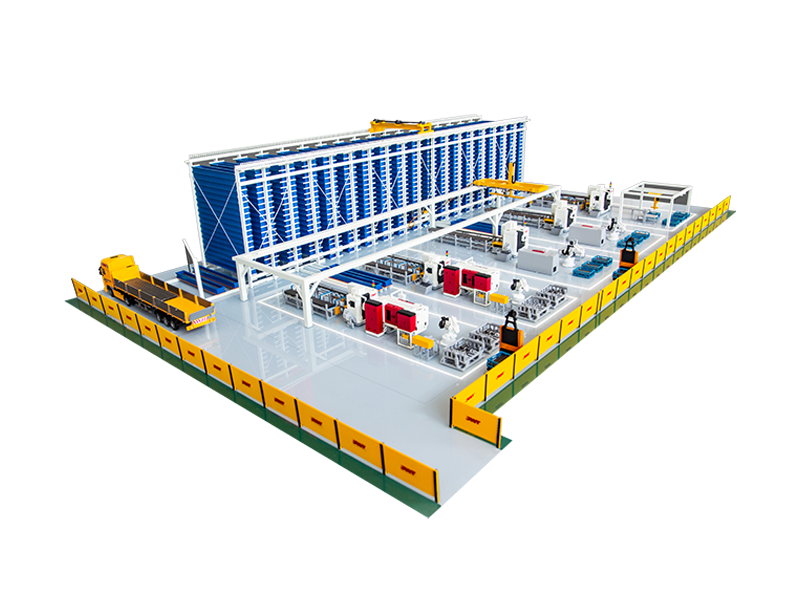

Welke specifieke taken of processen kan de geautomatiseerde lijn uitvoeren?

Een geautomatiseerde productielijn kan een breed scala aan taken en processen uitvoeren, afhankelijk van het ontwerp en de integratie ervan. Hier zijn enkele specifieke taken en processen die een Geautomatiseerde productielijndemonstratie gewoonlijk verwerkt:

Materiaalbehandeling en laden: het automatisch invoeren van grondstoffen of componenten in het productieproces.

Precisiesnijden of machinaal bewerken: het gebruik van robotarmen of CNC-machines (Computer Numerical Control) om nauwkeurige snij-, boor-, frees- of slijpbewerkingen uit te voeren.

Assemblage en integratie: Automatisch assembleren van componenten of subassemblages met behulp van robotarmen, geautomatiseerde schroevendraaiers of ander montagegereedschap.

Kwaliteitsinspectie: Implementatie van geautomatiseerde vision-systemen of sensoren om onderdelen te inspecteren op defecten, afmetingen of andere kwaliteitscriteria.

Testen en valideren: automatisch uitvoeren van functionele tests of prestatiecontroles op eindproducten.

Verpakking en etikettering: het automatisch verpakken van afgewerkte producten in containers, het aanbrengen van etiketten en het gereedmaken ervan voor verzending.

Materiaal sorteren en hanteren: het sorteren van eindproducten op basis van gespecificeerde criteria, zoals grootte, vorm of kwaliteit.

Materiaaltransport: gebruik van transportsystemen of automatisch geleide voertuigen (AGV's) om materialen of producten tussen verschillende fasen van de productielijn te transporteren.

Gegevensverzameling en -analyse: integratie met MES- (Manufacturing Execution Systems) of ERP-systemen (Enterprise Resource Planning) om gegevens te verzamelen over productiestatistieken, downtime en kwaliteitscontrole.

Onderhoud en diagnose: uitvoeren van geautomatiseerde diagnostiek of preventieve onderhoudstaken om een continue werking te garanderen en de uitvaltijd te verminderen.

Energiebeheer: Optimalisatie van het energieverbruik door middel van geautomatiseerde controles en planning.

Wat zijn de voordelen van het integreren van de geautomatiseerde lijn met ERP-systemen?

Het integreren van een geautomatiseerde productielijn met ERP-systemen (Enterprise Resource Planning) biedt verschillende belangrijke voordelen die bijdragen aan de operationele efficiëntie, gegevensnauwkeurigheid en de algehele bedrijfseffectiviteit. Dit zijn de belangrijkste voordelen:

Realtime gegevensintegratie: ERP-integratie maakt realtime synchronisatie van productiegegevens met andere bedrijfsfuncties mogelijk, zoals voorraadbeheer, verkoop, financiën en inkoop. Dit zorgt ervoor dat alle afdelingen toegang hebben tot de meest actuele informatie over de productiestatus, voorraadniveaus en klantorders.

Verbeterde productieplanning en planning: Door toegang te krijgen tot realtime gegevens uit het ERP-systeem kunnen productieplanners weloverwogen beslissingen nemen met betrekking tot planning, toewijzing van middelen en productieprioriteit. Dit helpt bij het optimaliseren van productieschema's om aan de vraag van de klant te voldoen en tegelijkertijd de doorlooptijden en productiekosten te minimaliseren.

Verbeterd voorraadbeheer: Integratie met ERP-systemen biedt inzicht in de voorraadniveaus van grondstoffen, onderhanden werk (WIP) en de inventaris van eindproducten. Deze zichtbaarheid helpt bij het handhaven van optimale voorraadniveaus, het verminderen van overtollige voorraadkosten en het voorkomen van voorraadtekorten.

Gestroomlijnde orderverwerking: Geautomatiseerde productielijndemonstratie geïntegreerd met ERP-systemen kan automatisch productieorders of werkorders genereren op basis van klantvraagsignalen uit verkooporders. Dit stroomlijnt het orderafhandelingsproces en zorgt ervoor dat de productie nauw aansluit bij de daadwerkelijke klantvraag.

Kostenreductie en efficiëntie: Door de gegevensuitwisseling te automatiseren en het aantal handmatige gegevensinvoerfouten te verminderen, minimaliseert ERP-integratie de administratieve overhead en verbetert de algehele operationele efficiëntie. Dit kan leiden tot kostenbesparingen op het gebied van arbeid, minder uitval en herbewerking en een geoptimaliseerd gebruik van hulpbronnen.

Ondersteuning bij besluitvorming: Toegang tot uitgebreide, realtime gegevens via ERP-integratie maakt betere besluitvorming op alle niveaus van de organisatie mogelijk. Managers kunnen productieprestatiestatistieken analyseren, knelpunten identificeren en initiatieven voor continue verbetering implementeren op basis van datagestuurde inzichten.

Schaalbaarheid en flexibiliteit: ERP-systemen zijn ontworpen om mee te schalen met de groei van het bedrijf en zich aan te passen aan veranderende productievereisten. Geïntegreerde geautomatiseerde productielijnen kunnen gemakkelijk nieuwe productintroducties, veranderingen in productievolumes of wijzigingen in productieprocessen opvangen zonder uitgebreide IT-herconfiguratie.