Hoe automatische zaagmachines een revolutie teweegbrengen in industrieel zagen met grote volumes

Kernvoordelen van het integreren van automatische zaagmachines in de productie

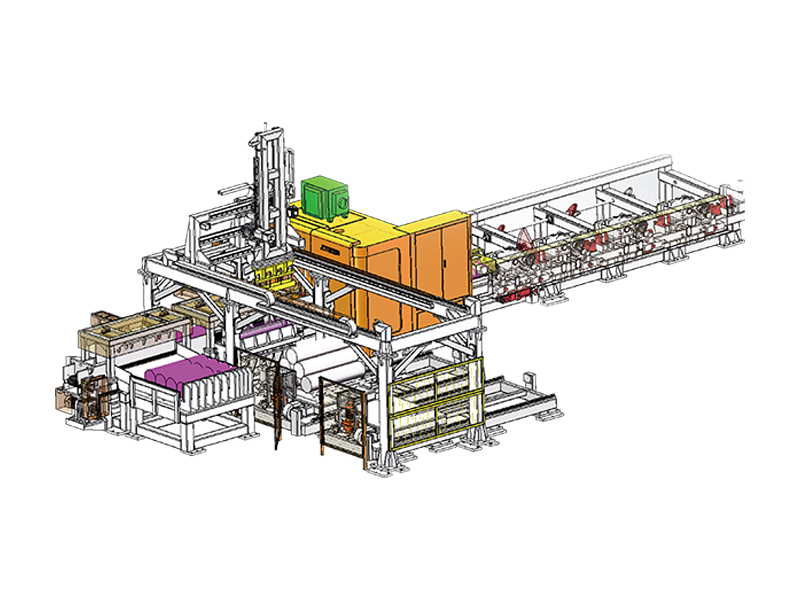

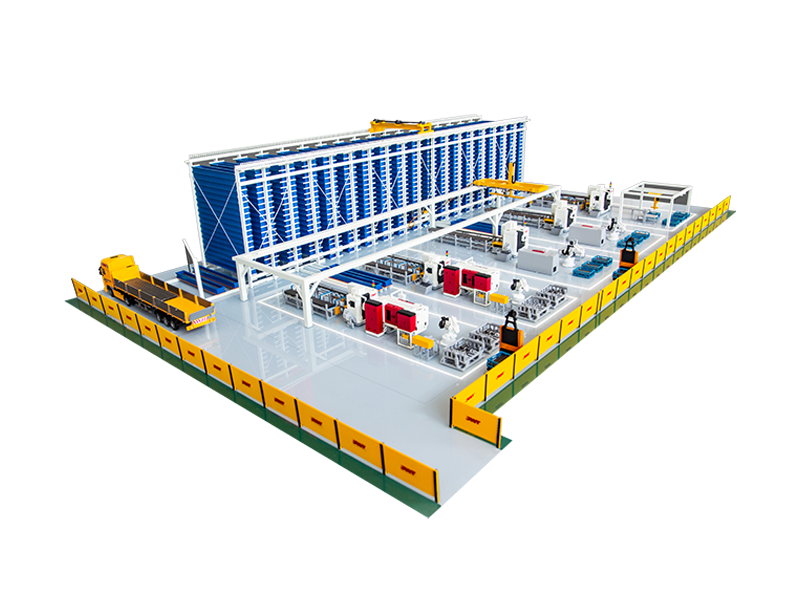

De overgang van handmatige of semi-automatische zaagprocessen naar een volautomatische zaagmachine betekent een aanzienlijke sprong voorwaarts in de productie-efficiëntie. Deze machines zijn ontworpen om repetitieve taken met een hoog volume uit te voeren met een nauwkeurigheid die menselijke operators eenvoudigweg niet kunnen volhouden tijdens lange diensten. Door gebruik te maken van geavanceerde PLC-systemen (Programmable Logic Controller) kan een automatische zaag de materiaaltoevoer-, klem- en snijcycli beheren zonder constante tussenkomst. Dit verlaagt de arbeidskosten en verhoogt tegelijkertijd de doorvoer van de faciliteit, waardoor bedrijven aan strakkere deadlines en grotere ordervolumes kunnen voldoen.

Veiligheid is een andere kritische factor die de adoptie van geautomatiseerde zaagtechnologie stimuleert. Moderne automatische zagen zijn uitgerust met volledig afgesloten snijgebieden en sensoren die onregelmatigheden in de materiaalspanning of de gezondheid van het blad detecteren. Omdat de operator zich op afstand bevindt van het bewegende mes en de hogedrukklemsystemen, wordt het risico op letsel op de werkplek drastisch geminimaliseerd. Hierdoor ontstaat een meer gecontroleerde omgeving waarin de focus verschuift van fysieke handelingen naar kwaliteitscontrole en systeemmonitoring.

Technische specificaties en componentspecificatie

Precisie voersystemen

Het hart van de nauwkeurigheid van een automatische zaag ligt in het voedingsmechanisme. De meeste high-end modellen maken gebruik van door servomotoren aangedreven spindels of hydraulische shuttles om het materiaal naar de snijzone te verplaatsen. Deze systemen kunnen het werkstuk positioneren met toleranties van slechts ±0,1 mm. Dit niveau van herhaalbaarheid zorgt ervoor dat elk stuk in een batch van duizenden identiek is, wat essentieel is voor stroomafwaartse processen zoals lassen of CNC-bewerkingen waarbij consistente afmetingen vereist zijn.

Bladkoeling en smering

Warmte is de voornaamste vijand van de levensduur van het mes. Automatische zaagmachines zijn voorzien van geavanceerde koelmiddeltoevoersystemen, waarbij vaak gebruik wordt gemaakt van een "micro-drip"- of "flood"-methode, afhankelijk van het materiaal dat wordt gesneden. Voor non-ferrometalen zoals aluminium voorkomt een nevelspray dat het materiaal de tanden van het blad "opslokt", terwijl bij het zagen van zwaar staal vaak een gestage stroom koelvloeistof nodig is om de warmte van de hardmetalen punten weg te trekken. Deze temperatuurregeling verlengt de levensduur van dure slijtdelen en zorgt voor een schonere, braamvrije afwerking op het snijoppervlak.

Vergelijking van automatische zaagtypen voor verschillende toepassingen

Het kiezen van de juiste machine is sterk afhankelijk van de geometrie en hardheid van het te bewerken materiaal. De onderstaande tabel schetst de belangrijkste verschillen tussen veelgebruikte automatische zaagconfiguraties die in moderne machinewerkplaatsen worden gebruikt.

| Machinetype | Ideaal materiaal | Belangrijkste voordeel |

| Automatische lintzaag | Groot constructiestaal en bundels | Kleine zaagsnede (minder materiaalverspilling) |

| Automatische koude zaag | Stevige staven en dikwandige buizen | Spiegelachtige oppervlakteafwerking |

| Hoge snelheid cirkelzaag | Aluminium en non-ferro profielen | Extreem snelle cyclustijden |

Belangrijkste kenmerken waar u op moet letten in moderne eenheden

Bij het evalueren van een automatische zaagmachine voor uw faciliteit kunnen verschillende 'slimme' functies de ROI op de lange termijn aanzienlijk beïnvloeden. Deze technologische insluitsels helpen de kloof te overbruggen tussen eenvoudige hardware en intelligente productie.

- Variabele frequentieaandrijving (VFD): Maakt nauwkeurige aanpassing van de bladsnelheid mogelijk, zodat deze past bij de specifieke hardheid van de legering.

- Bundelklemmen: De mogelijkheid om meerdere stukken materiaal tegelijk vast te klemmen en te snijden, waardoor de output exponentieel toeneemt.

- Automatische spanentransporteurs: Verwijdert metaalspaanders en vuil van de machinebasis om vastlopen en stilstand te voorkomen.

- Touchscreen-interface: Vereenvoudigt het programmeren van snijlijsten, waardoor operators "taken" kunnen opslaan zodat ze deze in de toekomst snel kunnen oproepen.

Beste onderhoudspraktijken voor een lange levensduur

Om de nauwkeurigheid van een automatische zaagmachine is een strikt onderhoudsschema vereist. Omdat deze machines vaak meerdere ploegen draaien, kan slijtage aan de geleidingsarm en hydraulische afdichtingen zich snel ophopen. Operators moeten dagelijks de vloeistofniveaus controleren en de bladgeleiders inspecteren op tekenen van verkeerde uitlijning. Het goed spannen van het mes is ook cruciaal; een te weinig gespannen mes zal "dwalen", wat leidt tot scheve sneden en mogelijke breuken, terwijl overspanning voortijdig falen van de lagers kan veroorzaken. Het regelmatig reinigen van de materiaalsensoren is net zo belangrijk om ervoor te zorgen dat het geautomatiseerde invoersysteem de aanwezigheid van materiaal nauwkeurig blijft registreren.