Efficiëntie en precisie: een uitgebreide gids voor snelle cirkelzaagmachines

Inzicht in de mechanica van snelle cirkelzaagmachines

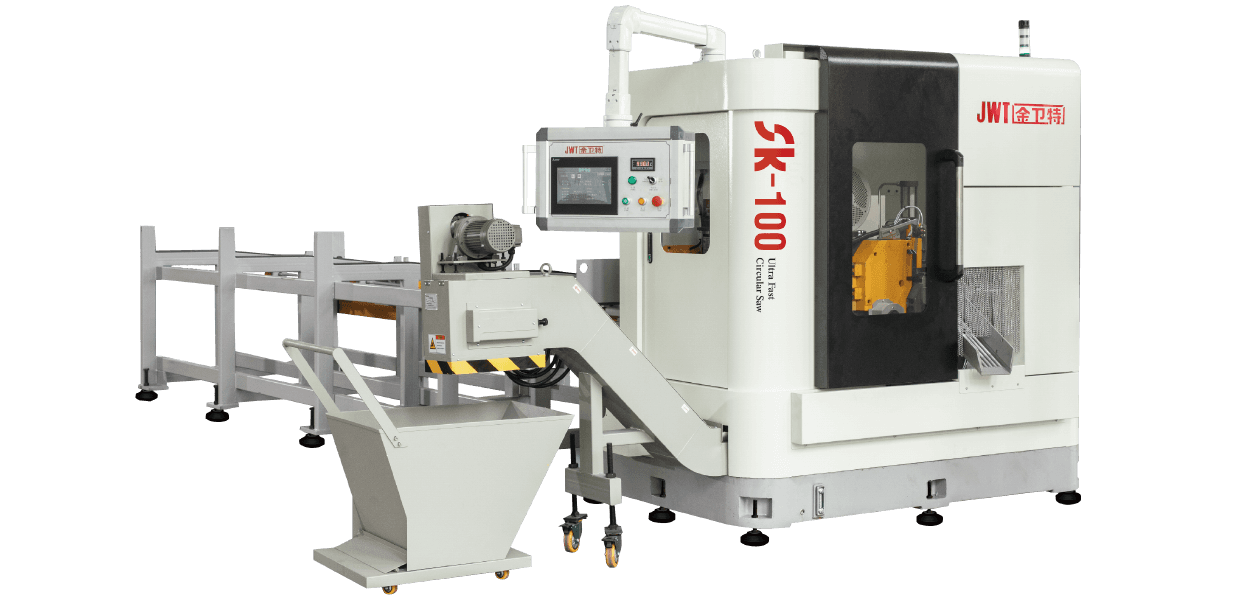

Cirkelzaagmachines met hoge snelheid zijn ontworpen voor industriële omgevingen die snel snijden van grote volumes met extreme nauwkeurigheid vereisen. In tegenstelling tot standaardzagen maken deze machines gebruik van geavanceerde spindeltechnologie en motoren met een hoog koppel om gespecialiseerde zaagbladen, zoals TCT (Tungsten Carbide Tipped) of Cermet, aan te drijven met snelheden die vaak hoger zijn dan 3.000 tot 5.000 tpm. Deze hoge snelheid zorgt ervoor dat het zaagblad per snede minder tijd in contact is met het materiaal, waardoor de warmteontwikkeling aanzienlijk wordt verminderd en thermische vervorming van het werkstuk wordt voorkomen.

De structurele integriteit van deze machines is gebouwd rond een robuust, torsievrij frame. Deze robuuste constructie is essentieel om de trillingen te dempen die worden gegenereerd door rotatie op hoge snelheid. Wanneer trillingen worden geminimaliseerd, kan de machine een oppervlakteafwerking op "spiegelniveau" bereiken, waardoor secundaire slijp- of ontbraamprocessen vaak niet meer nodig zijn. Dit maakt ze tot een belangrijk onderdeel in de automobiel-, ruimtevaart- en zware fabricage-industrie, waar de tolerantieniveaus krap zijn.

Kernfuncties en technische specificaties

Geavanceerde automatisering en CNC-integratie

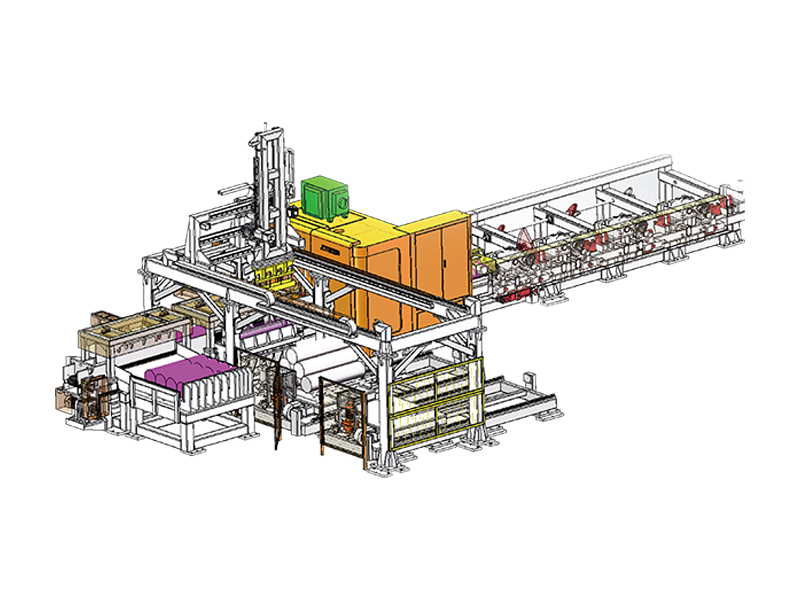

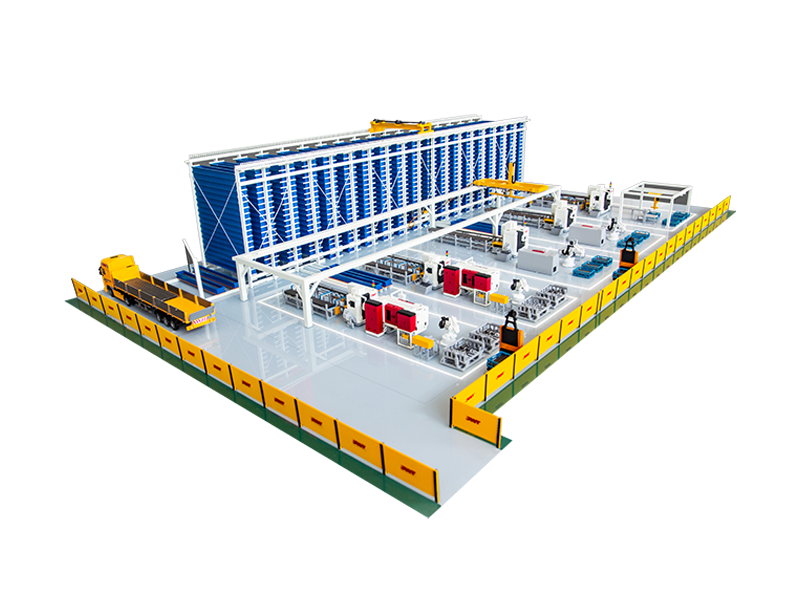

Moderne hogesnelheidscirkelzagen zijn vaak uitgerust met CNC-systemen (Computer Numerical Control). Hierdoor kunnen operators nauwkeurige snijlengtes, voedingssnelheden en hoeveelheden programmeren via een gebruiksvriendelijk HMI-aanraakscherm (Human-Machine Interface). Geautomatiseerde functies omvatten vaak:

- Automatisch ladende magazijnen voor continue staafaanvoer.

- Servoaangedreven kogelomloopspindels voor nauwkeurige materiaalindexering en kopbeweging.

- Automatische trim-cut en restantsortering om materiaalverspilling te minimaliseren.

Koel- en smeersystemen

Om de levensduur van de messen bij hoge snelheden te behouden, zijn deze machines uitgerust met micromist- of overstromingskoelsystemen. Deze gerichte smering vermindert de wrijving tussen de tanden en het metaal, waardoor de levensduur van het mes tot 25% wordt verlengd. Geavanceerde modellen kunnen zelfs beschikken over koelconcepten met meerdere vloeistoffen die speciaal zijn ontworpen voor moeilijk te snijden legeringen zoals Inconel of roestvrij staal.

Vergelijkende prestaties: materialen en snelheden

De veelzijdigheid van een snelle cirkelzaagmachine hangt grotendeels af van het vermogen om zich aan te passen aan verschillende materiaaldichtheden. De onderstaande tabel schetst typische bedrijfsparameters voor industriële toepassingen:

| Materiaalsoort | RPM-bereik | Typische toepassing |

| Ferrometalen (staal) | 20 - 150 tpm | Stevige staven, zware pijpen |

| Non-ferro (aluminium) | 2000 - 5500 tpm | Extrusies, platen |

| Hout en kunststoffen | 3000 - 6000 tpm | Constructie panelen |

Onderhoudsprotocollen voor maximale efficiëntie

Regelmatig onderhoud is van cruciaal belang om stilstand te voorkomen en de veiligheid van de machinist te garanderen. Omdat deze machines met zulke hoge snelheden werken, kunnen zelfs kleine verkeerde uitlijningen of ophopingen van vuil leiden tot bladstoringen of motorbelasting. Een gedisciplineerd onderhoudsschema moet een dagelijkse reiniging van het zaagblad en de spaantransportband omvatten om te voorkomen dat metaalscherven de interne mechanismen verstoppen.

Het smeren van de lineaire geleidingen en kogelomloopspindels moet worden uitgevoerd volgens de cyclus van de fabrikant - vaak wekelijks of maandelijks, afhankelijk van het ploegendienstvolume. Bovendien is bladinspectie van het grootste belang; operators moeten letten op tekenen van dofheid of tandchips. Het vroegtijdig vervangen van een mes is veel kosteneffectiever dan het toestaan dat een bot mes de belasting op de spilmotor verhoogt, wat in de loop van de tijd zou kunnen resulteren in een kostbare toename van 70% in het risico op defecten aan apparatuur.

Veiligheidskenmerken en industrienormen

De veiligheid bij zagen op hoge snelheid kan niet genoeg worden benadrukt. Moderne machines zijn ontworpen met volledig afgesloten snijgebieden om werknemers te beschermen tegen snelle spanen en onbedoeld contact. Geïntegreerde sensoren detecteren de doorbuiging van het blad in realtime; Als het mes overmatig begint te buigen of te trillen, activeert het systeem een noodstop om een catastrofale breuk te voorkomen. Bovendien zijn elektronische remmen standaard, waardoor het mes binnen enkele seconden stopt met draaien nadat de cyclus is beëindigd of nadat een noodknop is ingedrukt.